Unique Device identification

Eindeutige Markierung der UDI nach der EU-Medizinprodukteverordnung (Medical Device Regulation, MDR)

Markieren der UDI mit dem Ultrakurzpuls-Laser

Der Ultrakurzpuls-Laser als flexibles Werkzeug erlaubt das Schwarzmarkieren

von Metallen wie Stahl und Titan bei hohem Kontrast. Die Markierungen sind korrosionsbeständig. Die markierten Teile unterliefen dabei diversen Tests wie einer

Passivierung, Kochen in destilliertem Wasser sowie einer eintägigen Lagerung in Ringerlösung. Der Ultrakurzpuls-Laser eignet sich somit optimal zur Markierung der UDI nach der neuen EU-Medizinprodukteverordnung.

Die Unique Device Identification

Am 25. Mai 2017 trat die EU-Medizinprodukte-Verordnung (MDR)

in Kraft, wobei am 26. Mai 2020 die dreijährige Übergangsfrist endet. Damit wird die Kennzeichnung jedes Medizinprodukts mit einer eindeutigen Produktidentifikation zur Pflicht. Die Produktidentifikation wird auch als Unique Device Identification (UDI)

bezeichnet. Hintergrund der Einführung der UDI ist, dass die Patientensicherheit verbessert sowie Produktrückrufe vereinfacht und die Marktüberwachung optimiert werden sollen. Es soll die eindeutige Rückverfolgbarkeit über den gesamten Produktlebenszyklus hinweg gesichert werden. Die UDI muss beispielsweise in Form einer Markierung auf das Medizinprodukt aufgebracht werden und soll in Form von Klarschrift von Menschen und in Form eines Strich- oder 2D-Codes von Maschinen lesbar sein. Wichtig ist dabei, dass die UDI dauerhaft über den gesamten Produktlebenszyklus lesbar bleibt. Dies bedeutet, dass die UDI-Markierung Passivierungsprozessen, einer intensiven Nutzung sowie wiederholten Sterilisationen standhalten muss. Diese Anforderungen können mit herkömmlichen Lasermarkierungen erzeugt mit einem Nanosekunden-Laser nicht erfüllt werden. Erst das Verfahren des Schwarzmarkierens mit dem Ultrakurzpuls-Laser

ist in der Lage, eine gleichzeitig kontrastreiche und korrosionsbeständige Markierung der UDI zu erzeugen.

Für detailliertere Informationen zur UDI

sei auf folgende Seiten verwiesen:

- FAQ zur UDI auf den Seiten der Europäischen Kommision

- Liste benannter Stellen nach MDR in Deutschland

- Leitfaden der EU zur UDI

- NAKI – Nationaler Arbeitskreis zur Implementierung der neuen EU-Verordnungen über Medizinprodukte (MDR) und In-vitro-Diagnostika (IVDR)

Schwarzmarkieren mit dem Ultrakurzpuls-Laser

Um eine Schwarzmarkierung zu Erzeugen, wird der Ultrakurzpuls-Laserstrahl mit einem Scannersystem über das Werkstück bewegt. Dabei bilden sich selbstorgansisierte Strukturen auf der Werkstückoberfläche aus. Bei korrekter Einstellung der Bearbeitungsparameter entsteht eine Oberflächenstruktur, welche das Licht durch Mehrfachreflektionen absorbiert anstatt dieses zu reflektieren. Dadurch entsteht ein dunkler bis schwarzer Farbeindruck. Eine solche Oberflächenstruktur ist in folgendem Bild zu sehen.

Bei einer Schwarzmarkierung handelt es sich um eine stark aufgeraute Oberflächenstruktur mit einer überlagerten Mikro- bzw. Nanostrukturierung. So wird einfallendes Licht sozusagen eingefangen und nicht reflektiert. Während bei herkömmlichen Lasermarkierungen auf einer Stahloberfläche Oxide für einen Großteil des dunklen Farbeindrucks verantwortlich sind, wird dieser bei Schwarzmarkierungen rein durch die Oberflächenstruktur erreicht. Dadurch ergeben sich einige Vorteile:

- Korrosionsbeständigkeit: Solange die Oberflächenstruktur erhalten bleibt, bleibt auch der Farbeindruck erhalten. Oxide wirken sich dabei nicht negativ aus.

- Kein Einfluss der Passivierung: Bei der Passivierung werden Oxide auf der Materialoberfläche aufgelöst. Da beim Schwarzmarkieren die Oberflächenstruktur für den Farbeindruck verantwortlich ist, bleibt dieser auch nach der Passivierung erhalten.

- Kontrastreich: Auf Stahl- und Titanoberflächen wird eine tief schwarze Markierung erzielt, welche sich deutlich von der originalen Oberfläche abhebt.

- Hohe Präzision: Der Ultrakurzpuls-Laser ist aufgrund seiner guten Strahlqualität gut fokussierbar. Die typischerweise verwendeten Fokusdurchmesser liegen im Bereich weniger 10 µm, womit auch kleine Strukturen präzise markiert werden können. Dank moderner Anlagentechnik mit Positionierungskamera kann die Markierung mit einer Genauigkeit <10 µm auf dem Werkstück platziert werden.

Test der Schwarzmarkierung

Zur Demonstration der Vorteile einer Schwarzmarkierung wurden mit dem Ultrakurzpuls-Laser bei LightPulse

LASER PRECISION erzeugte Schwarzmarkierungen auf Ihre Farbbeständigkeit und Korrosionsbeständigkeit getestet. Dieser Test bestand aus folgendem Versuchsprogramm:

- Passivierung der Testteile mit den Passivierungsmitteln Citrisurf 2250 oder Olschner Optimal 2.2 spezial AST K

- Kochen der Testteile in destilliertem Wasser

- Lagerung der Testteile in einer Kochsalzlösung

Bei der Passivierung werden eventuelle Oxidierungen, welche einen dunklen Farbeindruck erzeugen, gelöst. Standard-Markierungen, welche auf diesem Effekt zur Markierung beruhen, bleichen bei der Passivierung aus. Schwarzmarkierungen behalten Ihren dunklen Farbeindruck. Ziel des Kochens der Teile sowie der Lagerung in Salzwasser ist der Test der Teile auf Ihre Korrosionsbeständigkeit. Ein Rosten der Teile soll vermieden werden.

Das Ergebnis der Tests ist in den folgenden Bildern dargestellt. Es wird dabei eine Schwarzmarkierung mit einer Standard-Markierung (beide erzeugt mit einem Ultrakurzpuls-Laser) verglichen. So werden die Vorteile einer Schwarzmarkierung verdeutlicht. Bei den getesteten Proben passiviert mit dem Passivierungsmittel Citrisurf 2250 ist ein deutliches Ausbleichen der Standard-Markierung, insbesondere bei Betrachtung mit dem Auge, zu erkennen. In der Vergrößerung sind viele Stellen zu erkennen, welche nicht ausreichend aufgeraut wurden, um einen dunklen Farbeindruck ausschließlich durch die Oberflächenstruktur zu erreichen. Die Schwarzmarkierung bleibt dagegen auch nach dem Versuchsprogramm schwarz und kontrastreich. In der Vergrößerung ist zu erkennen, dass die Schwarzmarkierung homogen geschwärzt ist. Die Oberflächenstruktur ist durchgängig so ausgebildet, dass einfallendes Licht nicht reflektiert wird. Es ist kein Rosten der Markierung festzustellen.

Das Ergebnis der Tests ist in den folgenden Bildern dargestellt. Es wird dabei eine Schwarzmarkierung mit einer Standard-Markierung (beide erzeugt mit einem Ultrakurzpuls-Laser) verglichen. So werden die Vorteile einer Schwarzmarkierung verdeutlicht. Bei den getesteten Proben passiviert mit dem Passivierungsmittel Citrisurf 2250 ist ein deutliches Ausbleichen der Standard-Markierung, insbesondere bei Betrachtung mit dem Auge, zu erkennen. In der Vergrößerung sind viele Stellen zu erkennen, welche nicht ausreichend aufgeraut wurden, um einen dunklen Farbeindruck ausschließlich durch die Oberflächenstruktur zu erreichen. Die Schwarzmarkierung bleibt dagegen auch nach dem Versuchsprogramm schwarz und kontrastreich. In der Vergrößerung ist zu erkennen, dass die Schwarzmarkierung homogen geschwärzt ist. Die Oberflächenstruktur ist durchgängig so ausgebildet, dass einfallendes Licht nicht reflektiert wird. Es ist kein Rosten der Markierung festzustellen.

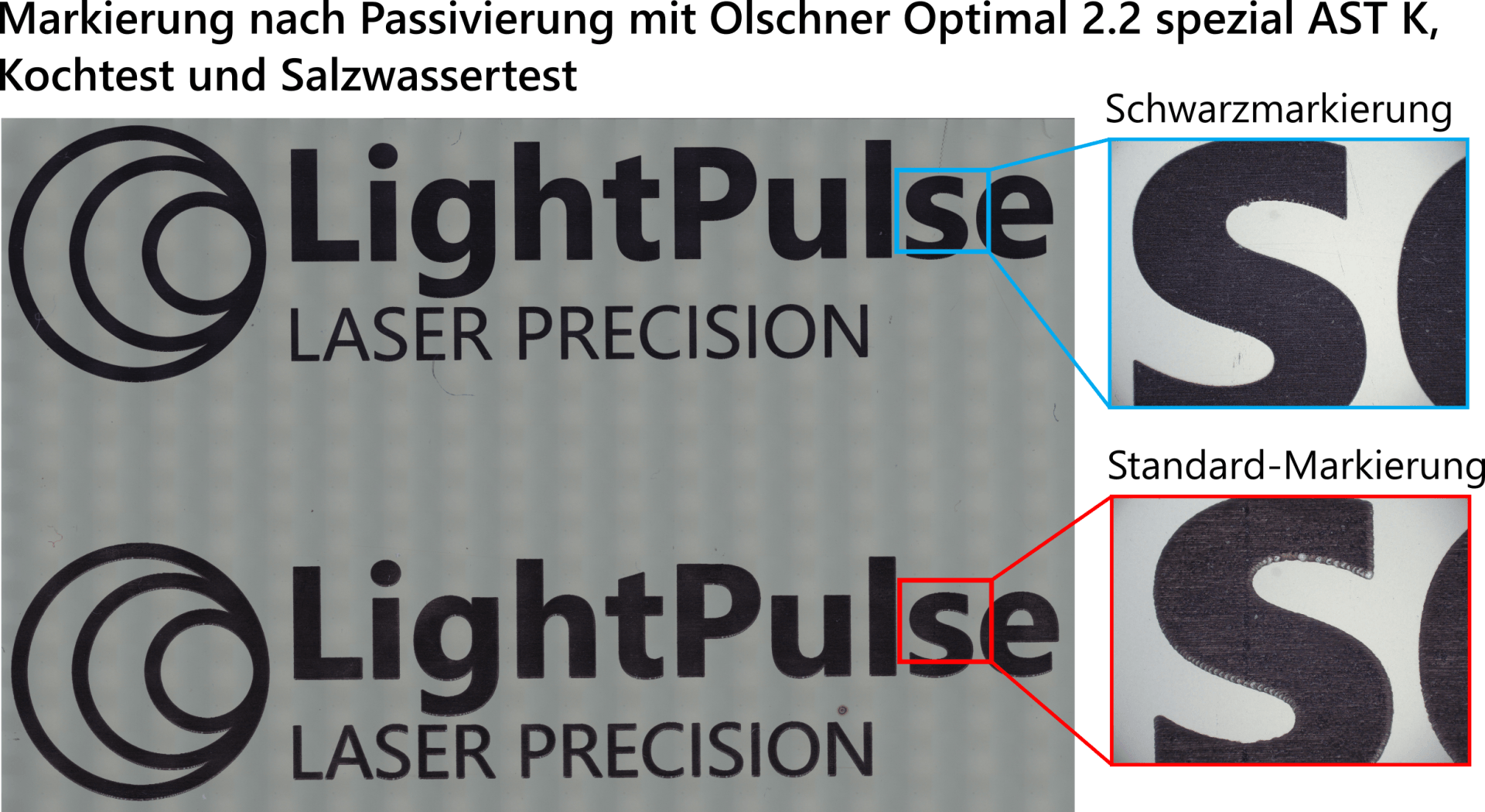

Ein ähnliches Bild ergibt für die Proben passiviert mit dem Passivierungsmittel Olschner Optimal 2.2 spezial AST K. Während die Flächen bei Verwendung dieses Passivierungsmittel auch bei der Standard-Markierung weniger stark ausgebleicht werden, so hellen sich insbesondere die Ränder der Markierung stärker auf. Die Schwarzmarkierung bleibt auch bei Verwendung des Passivierungsmittels von Olschner kontrastreich und rostfrei.

Der Kontrastreichtum, die Korrosionsbeständigkeit sowie die hohe Präzision machen Schwarzmarkierungen mit dem Ultrakurzpuls-Laser

zum idealen Prozess zur Markierung der UDI auf Medizinprodukten.